روش حفاری کوپراد (COPRAD drilling) به بهبود کیفیت و بهره وری حفاری در شرایط سخت و زمین های سنگی کمک شایان توجهی می کند. حفاری کوپراد یک سیستم حفاری نسبتاً جدید و منحصر به فرد است. این روش ترکیبی از نرخ نفوذ بالا و مصرف سوخت کم در روش حفاری چکش خارج چال (THD) و صافی و کیفیت چاه حفر شده در روش حفاری درون چاهی (DTH) است.

اهمیت فرآیند حفاری و ضرورت انتخاب روش مناسب حفاری

در این مقاله مطالب مفید و جالب توجهی را در رابطه با یکی از روش های جدید حفاری که می تواند در شرایط سخت و بسترهای سنگی راهگشا و کاربردی باشد ارائه خواهیم داد. این روش که روش حفاری کوپراد (coprod drilling) نام دارد به بهبود کیفیت و بهره وری عملیات حفاری در شرایط سخت و زمین های سنگی کمک شایان توجهی می کند.

حفاری یک فرآیند حیاتی برای بسیاری از صنایع است. از صنایع نفت و گاز و پتروشیمی گرفته تا علوم مربوط به آنالیز و بررسی مواد معدنی و صنایع حفر معادن و … از جمله صنایعی هستند که به منظور پیشبرد اهداف خود نیازمند عملیات حفاری در زمین های مختلف هستند و بهرهوری، کیفیت و دقت چاه های حفر شده در این عملیات، نقش حیاتی در موفقیت آنها دارد؛ بنابراین انتخاب صحیح روش حفاری مناسب، ماشینآلات و تجهیزات، ابزار برش و سایر پارامترهای مؤثر در حفاری، در دستیابی به دقت و کیفیت لازم در نتیجه نهایی کار ضروری است. این مسئله به صنایع کمک می کند تا به موفقیت دست یابند و عمر مفید محصولات خود را بهبود بخشند.

مطلب یشنهادی: قیمت حفاری

حفاری کوپراد (COPROD Drilling)

حفاری کوپراد روشی است که در کشورهای پیشرفته دنیا به منظور حفاری در معادن روباز به کارگیری می شود. در واقع استفاده از این روش زمانی مطرح می شود که به دلیل تکتونیزه بودن بستر سنگی منطقه، نیاز به یک روش حفاری قدرتمند موضوعیت پیدا می کند. قابل ذکر است که این روش در معادن تکتونیزه کشورمان ایران نیز مورد آزمایش قرار گرفته است و بهره وری و کارآمدی این روش در چنین بسترهایی اثبات شده است.

پیش از توضیح و تفصیل چیستی و چگونگی عملکرد روش حفاری کوپراد خالی از لطف نیست اگر خاطرنشان کنیم که قبل از ابداع روش کوپراد، دستیابی به حفاری یک چاه صاف و بدون انحراف در بسترهای سنگ سخت، برای طراحان و پیمانکاران معادن، به عنوان یک رؤیا تلقی می شد؛ اما طرح ریزی و آزمایش این روش موجب شروع انقلابی در فناوری های حفاری جهان گردید.

حفاری کوپراد؛ یک سیستم حفاری منحصر به فرد

حفاری کوپراد (COPRAD) یک سیستم حفاری نسبتاً جدید و منحصر به فرد است. این روش ترکیبی از نرخ نفوذ بالا و مصرف سوخت کم در روش حفاری چکش خارج چال (THD) و صافی و کیفیت چاه حفر شده در روش حفاری چکش داخل چاه یا حفاری درون چاهی (DTH) است. هنگامی که نیاز به حفر چاه های صاف و بدون انحراف باشد و نیز در شرایطی که شرایط حفاری از نظر سخت بودن بستر زمین و … نامساعد باشد، معمولاً حفاری کوپراد، به عنوان بهترین و بهینه ترین روش حفاری مطرح می شود.

سال 1992 سالی بود که سیستم حفاری کوپراد Coprod Drilling معرفی شد. این روش حفاری یک نوآوری بود که افزایش مهمی در بهره وری حفاری برای چاه های بزرگ ایجاد کرد. این نوآوری با موفقیت در حفاری ها مورد استفاده قرار گرفته است. با مته مناسب و باکیفیت، عملکرد حفاری از نظر میزان نفوذ قابل توجه است. این سیستم حفاری نوآورانه یک بار در یک محیط زیرزمینی نیز با نتایج رضایتبخش آزمایش شده است.

یک رشته مته دوتایی

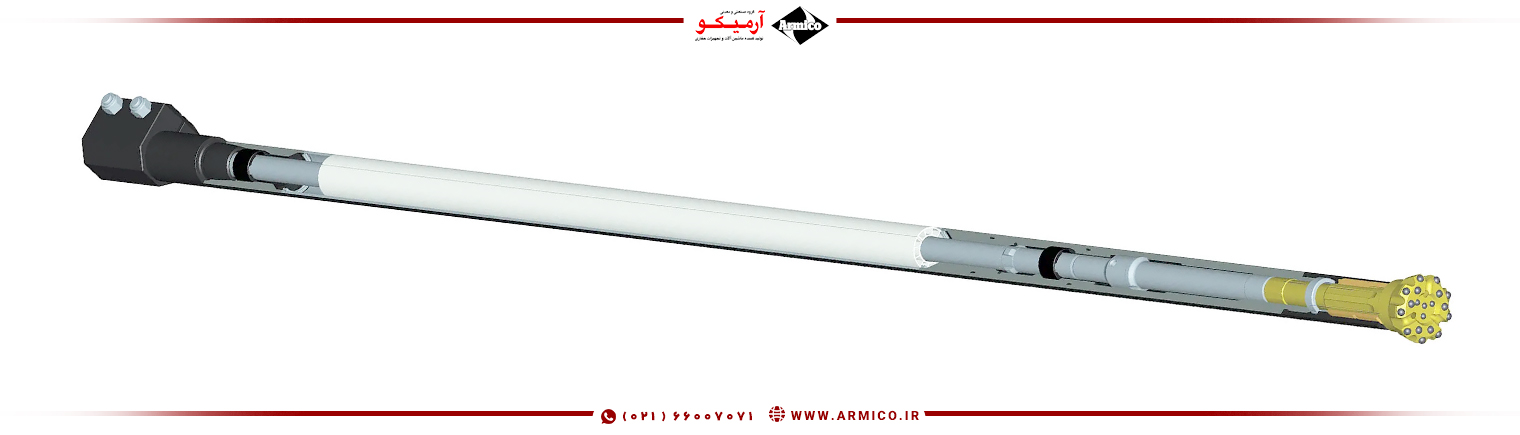

در ماشین آلات حفاری کوپراد، یک لوله مته رزوه ای با یک میله مته بدون رزوه ترکیب می شود. در واقع راز کارآمد و خاص بودن روش حفاری کوپراد در رشته مته دوگانه منحصر به فرد نهفته است. رشته مته COPROD از دو عنصر اصلی تشکیل شده است: لوله مته بیرونی و میله های ضربه ای داخلی. لوله مته بیرونی، چرخش را انتقال می دهد، در حالی که میله ضربه ای که در تعلیق شناور داخل لوله قرار می گیرد، انرژی ضربه و نیروی تغذیه را منتقل می کند. هوای شستشو از میان لوله و میله، از طریق میله بیت، به جلوی مته هدایت می شود. این شیوه عمل در روش حفاری کوپراد، یک راه حل مبتکرانه با مزایای فراوان برای صاحبان صنایع و پیمانکاران حفاری است.

استفاده کامل از انرژی ضربه

هنگامی که اجزای فوق الذکر در ماشین حفاری کوپراد به هم متصل می شوند، میله های ضربه ای در داخل لوله مته روی هم قرار می گیرند. این بدان معنی است که انرژی ضربه مستقیماً بدون عبور از حتی یک نخ به سنگ منتقل می شود. در نتیجه شاهد انتقال انرژی بالاتر، کاهش مصرف سوخت و به حداقل رساندن سایش در رشته مته خواهیم بود.

کیفیت حفر فوق العاده

حفاری یکی از اجزای اصلی صنعت معدن است و اپراتورها دائماً به دنبال راه هایی برای توسعه ابزارهای کارآمدتر و مقرون به صرفه تر برای حفاری در اعماق بیشتر هستند. روش حفاری کوپراد به ویژه برای عملیات حفاری سخت در بسترهای سنگی مناسب است. صافی فوق العاده ای را در چاه حفر شده ارائه می دهد؛ اما مهم تر از همه، این امکان وجود دارد که جریان هوا را تنظیم کنید تا بیش از حد لازم سنگ و برش های حفاری را بیرون نریزد.

فرسودگی یکنواخت رشته مته در دستگاه حفاری به روش کوپراد

دکل های حفاری که توسط شرکت های ساخت ماشین آلات حفاری کوپراد ساخته شده اند، یک ویژگی منحصر به فرد را ارائه می دهند. این دکل ها از یک سیستم مخصوص حمل میله (RHS) برخوردارند که به رشته مته اجازه می دهد تا برای حفر هر چاه در دفعات متوالی مرتب شوند. این بدان معنی است که بخش های مختلف رشته مته در طول زمان به طور یکنواخت فرسوده می شوند.

بهره وری بالا در عین هزینه های کم

حدود تقریباً 20 سال است که روش حفاری کوپراد COPROD کیفیت عملکرد خود را در معادن سنگ سخت و صنایع معدنی ثابت کرده است. بهره وری فوق العاده ای ارائه کرده است و وقتی نوبت به هزینه هر تن سنگ حفر شده می رسد، COPROD در رتبه دوم قرار دارد.

ماشین آلات حفاری به روش کوپراد

دستگاه های حفاری کوپراد از عناصر و قطعات مختلفی تشکیل می شوند که هر یک وظیفه مشخص و تعریف شده ای را در عملیات حفاری بر عهده دارند. یکی از مؤلفه های اصلی در تجهیزات حفاری کوپراد، مؤلفه استرینگ (String) است که با هدف کنترل انحراف چاه در این دستگاه ها تعبیه می شود. مؤلفه مهم دیگر راد مرکزی (ROD) می باشد که وجود آن موجب افزایش سرعت حفاری خواهد شد.

حفاری چکش داخل چال یا درون چاهی (DTH)

روش حفاری DTH (Down The Hole drilling) دقیق تر از روش حفاری چکش خارج چال است. دکلهای حفاری DTH حفره های مستقیم را با انحراف کمتر ایجاد میکنند که باعث انفجار دقیقتر و در نتیجه تکه تکه شدن بهتر میشود. کیفیت حفاری DTH در عمق بیش از 20 متر اثبات شده است. علاوه بر این، صدای کمتری نسبت به حفاری به روش چک خارج چال تولید می کند. به طور معمول حداکثر قطر حفاری برای روش DTH حدود 229 میلی متر است.

حفاری چکش خارج چال (THD)

روش حفاری چکش خارج چال یا Top Hammer Drilling برای اعماق کوتاهتر ایدهآل است، نرخ نفوذ سریعتری نسبت به روش حفاری درون چاهی دارد و مصرف سوخت کمتر با تحرک بیشتر ایجاد میکند. به طور معمول حداکثر اندازه برای حفاری چکشی بالا حدود 140 میلی متر است.

روش حفاری کوپراد در مقایسه با روش حفاری چکش خارج چال و حفاری درون چاهی

سیستم حفاری کوپراد هر دو فناوری حفاری درون چاهی و چکش خارج چال را ترکیب می کند و نرخ نفوذ بالای روش چکش خارج چال را با صافی و کیفیت چاه در حفاری DTH ترکیب می کند. در واقع با روش حفاری کوپراد، اپراتورها همان راندمان و صافی چاه را مانند حفاری DTH به دست می آورند، اما با مصرف سوخت کمتر و نرخ نفوذ به طور قابل توجهی بیشتر.

در حالی که رشته های مته در حفاری درون چاهی میتوانند 25 تا 30 کیلووات قدرت را حفظ کنند، حفاری کوپراد میتواند تا 50 کیلووات را تحمل کند و به اپراتورها اجازه میدهد سوراخ هایی با اندازههای بزرگتر حفر کنند و بهرهوری را افزایش دهند.

روش حفاری کوپراد COPROD Drilling یک سیستم حفاری بسیار کارآمد است که از سوخت کمتری در هر متر حفاری استفاده می کند و باعث صرفه جویی بیشتر در هزینه می شود. ماشین آلات حفاری DTH به هوای فشرده نیاز دارند و از این رو حفاری به این روش به مقادیر زیادی سوخت نیاز دارد، اما روش حفاری کوپراد از یک مته سنگ هیدرولیک استفاده می کند که از هوای فشرده کمتر و در نهایت سوخت کمتری استفاده می کند و باعث صرفه جویی بیشتر در هزینه برای پیمانکاران حفاری معدن می شود. با استفاده از حفاری کوپراد می توان در هر نوع سنگی با 50 درصد افزایش ضریب نفوذ و بیش از 45 درصد مصرف سوخت کمتر در مقایسه با حفاری DTH سنتی، به طور مؤثر حفاری کرد.

حفاری کوپراد؛ روش حفاری قدرتمند

دکل های حفاری به روش چکش خارج چال می توانند چاه هایی تا قطر حدود 127-140 میلی متر حفر کنند، در حالی که حفاری کوپراد برای حفر چاه هایی با قطر تا 203-216 میلی متر نیز کارآمد می باشد.

رشته های مته مناسب برای روش حفاری کوپراد در طیف وسیعی از اندازه ها از جمله 76، 89، 102، 127 و 140 میلی متر و … طراحی و تولید می شوند. این مته ها حفر چاه های با قطر و دقت مورد نظر اپراتورها را عملی می کنند.

مته های سنگی که تا 15 کیلووات کار می کنند، قبلاً به عنوان تجهیزات قدرتمند طبقه بندی می شدند، اما در طول سال ها برای ارتقای سطح کارایی، با نیروی بیشتر توسعه یافته اند. ماشین حفاری به روش کوپراد قدرت و نیروی مورد نیاز را بدون اتلاف انرژی به مته می رساند. چکش بزرگتر که با قدرت 50 کیلووات کار می کند، قوی ترین چکش موجود در بین ماشین آلات حفاری است و تنها رشته مته موجود در تجهیزات حفاری کوپراد است که می تواند به طور مؤثر این نیرو را به مته انتقال دهد و به این صورت به اپراتورها اجازه می دهد چاه هایی با اندازه های بزرگتر از 115 تا 216 میلی متر حفر کنند.

ماشین آلات حفاری به روش کوپراد و صرفه اقتصادی در عین بازدهی بالا

حفاری کوپراد یک سیستم حفاری پربازده است که حفاری سریع و مستقیم را در سخت ترین سنگ ها تضمین می کند. یکی دیگر از مزایای کلیدی تجهیزات حفاری کوپراد ساختار رشته مته آن است. رشته از اجزای متعددی تشکیل شده است به این معنی که وقتی یکی دچار آسیب می شود، فقط آن جزء و به صورت جداگانه باید جایگزین شود. این در تضاد با رشته های مته سنتی موجود در دستگاه های حفاری چکش خارج چال است که در صورت شکستن میله یا ساق، کل رشته مته نیاز به تعویض دارد.

در دستگاه های جدید و مدرن حفاری کوپراد، اجزای متعدد هر کدام چرخه عمر متفاوتی دارند و با فرسودگی هر یک از آنها، می توان آنها را به صورت جداگانه جایگزین کرد و کارایی بیشتری ایجاد کرد. این مسئله همچنین باعث صرفه جویی بیشتر در هزینه برای پیمانکاران حفاری در درازمدت می شود.

اجزای اصلی در حفاری کوپراد

روش حفاری کوپراد در راستای ارائه حداکثر بهره وری و راندمان کاری از اجزای تشکیل می شود که دستیابی به این هدف را میسر می سازند. در ادامه به شرح عملکرد این اجزا خواهیم پرداخت.

لوله حفاری

در تجهیزات حفاری کوپراد، بخش های مختلف دستگاه از طریق لوله های حفاری با یکدیگر مرتبط می شوند. این لوله ها در اصل وظیفه انتقال نیروی چرخشی به سیستم را دارند. با این کار، تنشی که به ممکن است به رزوه های سیستم حفاری کوپراد منتقل شود به حداقل ممکن کاهش پیدا می کند. به همین طریق عمر رزوه ها نیز افزایش می یابد.

قابل ذکر است که سطح لوله های حفاری در این سیستم، صیقلی می باشد و به همین سبب عمل فلاشینگ یا خروج برش های حفاری با سهولت بیشتری انجام می پذیرد. به عبارتی در روش کوپراد مشکل گیر افتادن قطعات حفاری درون مجرای فلاشینگ که در برخی موارد در روش حفاری درون چاهی اتفاق می افتد، حذف می شود.

میله یا راد ضربه ای

میله یا راد ضربه ای (ROD) شناور یکی از اجزای اصلی سیستم کوپراد است که درون استرینگ قرار دارد و توسط لقمه هایی درون استرینگ نگه داشته می شود. نکته قابل توجه در سیستم حفاری کوپراد این است که رادهای ضربه ای فاقد رزوه هستند و این مسئله سبب می شود که نیروی ضربه بدون برخورد به هیچ مانعی مستقیماً به سر مته وارد شود.

چکش حفاری

یکی از مسائل مهمی که در ساخت چکش حفاری مطرح می شود، طراحی و تولید چکش هایی است که ضمن ارائه قدرت ضربه زیاد، به گونه ای انرژی حاصل از ضربه را منتقل کنند که میزان فرسایش استرینگ تشدید نشود. از دیگر نکات مهم در افزایش طول عمر سیستم های حفاری و افزایش میزان نفوذپذیری این است که دامنه کم امواج ضربه ای نیز توسط اجزای سیستم منتقل شوند. در سیستم های حفاری معمولاً از دو سیستم دمپینگ یکی برای امواج ضربه ای ارسالی و یکی برای امواج برگشتی در نظر گرفته می شود؛ اما در سیستم های جدید خصوصاً سیستم حفاری کوپراد، از یک سیستم تحت عنوان سیستم دبل دمپینگ “خود تنظیم” بهره گیری می شود.

در سیستم حفاری کوپراد با عدم هدررفت انرژی ضربه ای از طریق حذف برخی رزوه ها، راندمان و بازدهی سیستم انتقال انرژی چکش حفاری افزایش یافته است. چکش های حفاری سیستم کوپراد از نوع هیدرولیک هستند و این ویژگی موجب می شود که انرژی ضربه ای بیشتری به راد منتقل شود و شرایط حفاری چاه های با قطر بزرگتر فراهم آید.

سیستم حفاری کوپراد و ارتقای طول عمر تجهیزات و سطح بهره وری

در سیستم حفاری کوپراد سیستم چرخش و سیستم ضربه از یکدیگر مجزا هستند و از این رو عمر چکش نیز افزایش می یابد. قابل ذکر است که قرارگیری سیستم ضربه زن داخلی به صورت شناور در ماشین آلات حفاری کوپراد، موجب عدم انتقال انرژی ضربه ای به پوسته و بدنه چکش حفاری می شود. همچنین سیستم دمپینگ سیستم حفاری کوپراد، به گونه ای طراحی و تولید شده است که امواج ضربه ای به فید و بوم ماشین حفاری منتقل نخواهد شد و همه این نکات ریز طراحی نتایج فوق العاده ای همچون طول عمر بالاتر سیستم و افزایش کارآمدی آن در پروژه های حفاری در پی خواهد داشت.

مزایای حفاری با سیستم حفاری کوپراد

اگر به صورت خلاصه نگاهی بر مزایای سیستم حفاری کوپراد بیندازیم می توانیم به موارد زیر اشاره کنیم:

• عدم وجود محدودیت های روش های حفاری سنتی

• حفاری چاه های بدون انحراف

• صرفه جویی در زمان و هزینه ها

• کاهش لرزش زمین

• مصرف مواد منفجره کمتر

• کاهش تعداد چال های مورد نیاز جهت حفاری

• توزیع مناسب تر خرج در چال ها

• کاهش زمان بازیابی راد از داخل چال ها

• قطعات و ابعاد سنگ بهتر

• کاهش نیاز به انبار کردن رادهای یدکی

• هزینه آتشباری ثانویه کمتر

• کاهش پرتاب سنگ

• و …

آرمیکو؛ مجموعه صنعتی پیشرو در تولید و تأمین ماشین آلات حفاری حرفه ای

شرکت آرمیکو که در سال 1378 با نام شرکت مهندسی آرمان مهارت یکتا تأسیس شد و در حوزه تولید تجهیزات و ماشین آلات حفاری آغاز نمود، اکنون پس از گذشت بیش از دو دهه به عنوان یکی از مراجع معتبر تولید، تأمین و عرضه ماشین آلات حفاری حرفه ای و ارائه مشاوره های تخصصی در زمینه خدمات حفاری و انتخاب دستگاه های بهینه و مناسب برای صنایع مختلف در کشور، شناخته می شود. تمامی محصولات شرکت آرمان مهارت یکتا با نام و برند آرمیکو عرضه می شوند.

از جمله ماشین آلات شرکت آرمیکو می توان از دستگاه حفاری دریل واگن، دستگاه حفاری کرگیری، دستگاه حفاری سبک ارس، دستگاه حفاری راسول، دستگاه حفاری تونلی و دستگاه حفاری چال موازی نام برد. تجهیزات حفاری قابل عرضه توسط این مجموعه، تجهیزاتی نظیر چکش حفاری DTH، راد حفاری، سر مته حفاری، شانگ و کوپلینگ، هوزینگ، موتورهای بادی و … می باشند که متناسب با سفارش مشتریان تولید و در موعد مقرر تحویل داده می شوند. قابل ذکر است که در مجموعه صنعتی آرمیکو، ماشین آلات حفاری قابلیت سفارشی سازی بر اساس نیاز و خواسته کارفرمایان گرامی را خواهند داشت. در ادامه به معرفی برخی از دستگاه های حفاری شرکت آرمیکو خواهیم پرداخت.

دستگاه حفاری دریل واگن

یکی از انواع دستگاه های حفاری که از روش حفاری ضربه ای در عملکرد خود بهره گیری می کند، دستگاه حفاری دریل واگن است. این دستگاه در پروژه های حفاری و چال زنی انبوه بسیار کاربردی و کارآمد می باشد. از این ماشین آلات همچنین می توان در عملیات راه سازی، تونلینگ و … نیز بهره برد. از نظر ساختار، دستگاه دریل واگن از یک مجموعه پاور هد تشکیل شده است که از طریق واگن به قطعه دکل حفاری متصل می شود و هنگام اجرای عملکرد دستگاه، بر روی دکل بالا و پایین می رود. دریل واگن های آرمیکو در دو نوع هیدرولیک دیزلی و هیدرولیک برقی طراحی و تولید می شوند. یکی از مزایای این دستگاه که موجب تسریع در عملیات حفاری می شود، وزن بالای دستگاه و در نتیجه عدم نیاز به تثبیت بر روی زمین است. زیربندی این دستگاه در دو نوع چرخ شنی و چرخ لاستیکی قابل تولید می باشد. از نظر ابعاد، دستگاه حفاری دریل واگن آرمیکو امکان طراحی و تولید در سه نوع مینی دریل واگن، دریل واگن بزرگ و دریل واگن سفارشی متناسب با خواسته کارفرما را دارد.

دستگاه حفاری کرگیری

برخی از حفاری ها با اهداف نمونه گیری از لایه های زمین و شناسایی و تجزیه و تحلیل سنگ های معدنی و بسترهای مختلف زمین انجام می پذیرند. دستگاه کرگیری که به مغزه گیری و نمونه گیری نیز معروف می باشد، دستگاهی است که در این گونه حفاری ها کاربرد داشته و نیازهای پروژه را به خوبی تأمین می نماید. نمونه های به دست آمده از حفاری با کرگیری از طریق عملیات نمونه گیری میله ای و به دو شیوه نمونه گیری متریک و وایرلاین حاصل می شوند.

از نظر ساختار و بخش های تشکیل دهنده این دستگاه می توان به مجموعه زیربندی که در دو نوع چرخ دار و اسکی دار تولید می شوند، مجموعه های دکل حفاری، کنترل پنل، روتیشن یا دوران، پاور یونیت، مکانیزم پیشروی و بخش تزریق آب و … اشاره کرد. دستگاه های حفاری کرگیری آرمیکو در سه مدل کرل 25، کرل 50 و کرل 100 تولید می شوند.

دستگاه حفاری راسول

اگر به دنبال یک دستگاه حفاری سبک و پرتابل هستید که مناسب برای پروژه های چال زنی و حفاری سنگ های ساختمانی باشد، پیشنهاد ما دستگاه حفاری راسول می باشد. این دستگاه از ابعاد کوچکی برخوردار بوده و به گونه ای طراحی و تولید شده است که در مقابل خوردگی مقاومت بالایی دارد. یک اپراتور حفاری به راحتی می تواند این دستگاه را حرکت داده و جابه جا نماید. ماشین آلات حفاری راسول در انواع هیدرولیک برقی (راسول برق و باد)، هیدرولیک دیزلی (راسول دیزل و باد) و فول پنوماتیک (راسول تمام بادی) تولید می شوند.

مشخصات فنی تمامی محصولات و ماشین آلات حفاری آرمیکو از جمله قطر حفاری، قطر راد، حداکثر عمق حفاری، مدل موتور، حداکثر سرعت پیشروی و … را می توانید با مراجعه به وبسایت مجموعه به نشانی www.armico.ir یا از طریق تماس با کارشناسان شرکت به طور کامل و جامع دریافت نمایید و خریدی پربازده، بهینه و اقتصادی را تجربه نمایید.